Frezy do metalu FENES - informacje

Spis treści:

- Norma

- Czoła frezów

- Geometria części skrawającej

- Rodzaj chwytu

- Materiał części skrawającej

- Powłoki na części skrawającej

- Grupa

- Warunki użytkowania

- Materiały stosowane na ostrza narzędzi skrawających

- Dobór rodzaju pokrycia w zależności od obrabianego materiału

- Zalety stosowanych powłok

- Parametry skrawania: DIN844, DIN845

- Parametry skrawania: DIN844-NR, DIN845-NR

- Parametry skrawania: DIN326, DIN327

- Parametry skrawania: DIN 1889

- Parametry skrawania dla frezów ogólnego przeznaczenia (VHM)

- Tablica porównawcza jednostek twardości

- Instrukcja użytkowania frezów do metalu

| Norma | |||

|---|---|---|---|

|

Narzędzie wykonano wg normy DIN 844 |  |

Narzędzie wykonano wg norm FENES S.A. |

|

Narzędzie wykonano wg PN-89/M-5890 | ||

| Czoła frezów [liczba ostrzy] | |||

|---|---|---|---|

|

Frez 1-ostrzowy |  |

Frez 2-ostrzowy z czołem kulistym |

|

Frez 2-ostrzowy z czołem płaskim |  |

Frez 3-ostrzowy z czołem płaskim |

|

Frez 4-ostrzowy z czołem płaskim |  |

Frez 4-ostrzowy z czołem kulistym |

|

Frez wieloostrzowy z czołem płaskim |  |

Frez wieloostrzowy z czołem kulistym |

|

Frez wieloostrzowy z ostrz. centralnymi symetrycznymi na czole |  |

Frez wieloostrzowy z pogłębieniem na czole |

| Geometria części skrawającej | |||

|

Kąt pochylenia linii śrubowej rowków wiórowych |  |

Możliwe ruchy robocze narzędzia |

|

Ostrze z zaszlifem po spirali |  |

Ostrze ścinowe |

|

Narzędzie stożkowe określone pochyleniem krawędzi skrawającej do osi narzędzia | ||

| Rodzaj chwytu | |||

|

Chwyt walc. gładki wg DIN 1835-A |  |

Chwyt Weldona wg DIN 1835-B |

|

Chwyt walc. gładki DIN 6535-HA |  |

Chwyt Weldona wg DIN 6535-HB |

|

Chwyt stoż. Morse'a z nakiełkiem gwint. wg DIN 228-A |  |

Narzędzie nasadzane z zabier. czołowym wg DIN 138 |

| Materiał części skrawającej | |||

|

Stal szybkotnąca standardowa |  |

Stal szybkotnąca z zawartością kobaltu |

|

Stal proszkowa szybkotnąca z zawartością kobaltu |  |

Narzędzia pełnowęglikowe |

| Powłoki na części skrawającej | |||

|

TiN |  |

TiAIN |

|

AITiN | ||

| Grupa | |||

|

|

Ogólnego przeznaczenia |

|

Do obróbki metali lekkich i tworzyw sztucznych |

|

Do obróbki materiałów trudnoskrawalnych o twardości ≤ 45 HRC |

|

Do obróbki materiałów o twardości ≤ 63 HRC |

Warunki użytkowania:

| Materiały obrabiane | Twardość | ||

|---|---|---|---|

| HRC | Rm [N/mm²] | ||

| 1.1 | Stale niestopowe | < 22 | 800 |

| 1.2 | Stale niestopowe i stopowe | < 32 | 1000 |

| 1.3 | Stale stopowe | < 38 | 1200 |

| 1.4 | Stale stopowe | < 44 | 1400 |

| 1.5 | Stale stopowe hartowane | < 63 | |

| 2.1 | Stale nierdzewne i kwasoodporne | < 22 | 800 |

| 2.2 | Stale nierdzewne i kwasoodporne z podwyższoną zawartością chromu i niklu | < 32 | 1000 |

| 3.1 | Żeliwo szare | ||

| 3.2 | Żeliwo sferoidalne, żeliwo ciągliwe | ||

| 4.1 | Tytan | < 22 | 800 |

| 4.2 | Stopy tytanu | < 38 | 1200 |

| 5.1 | Aluminium, miedź | ||

| 5.2 | Stopy aluminium, stopy miedzi | ||

| 6 | Tworzywa sztuczne | ||

Materiały stosowane na ostrza narzędzi skrawających:

| Oznaczenie | Gatunek stali wg | Charakterystyka | Twardość | Skład chemiczny | ||||

|---|---|---|---|---|---|---|---|---|

| FENES | PN | DIN | ANSI | BS | FN | [HRC] | % | |

| HSS | SW7M | 1.3343 | M2 | BM2 |

Z 90 WDCV 06-05-04-02 |

Standardowa stal szybkotnąca na ostrza narzędzi skrawających | 62÷65 | 0.9 C, 4.2 Cr, 5.0 Mo, 2.0 V, 6.5 W |

|

HSS-E M35 |

SK5M | 1.3243 | M35 |

Z 90 WDKCV 06-05-05-04-02 |

Stal szybkotnąca zachowująca wysoką twardość, szczególnie zalecana do obróbki zgrubnej lub przy niekorzystnym chłodzeniu | 63÷66 | 0.9 C, 4.2 Cr, 5.0 Mo, 2.0 V, 6.5 W, 4.8 Co | |

|

HSS-E M42 |

SK8M | 1.3247 | M42 | BM42 |

Z 110 DKICWV 09-08-04-02-01 |

Stal szybkotnąca posiadająca dużą ciągliwość, dzięki czemu doskonale sprawdza się w skrawaniu przerywanym | 63÷66 | 0.9 C, 4.2 Cr, 5.0 Mo, 2.0 V, 6.5 W, 8.0 Co |

| PM HSS-E | Oznaczenia producenta | Stal szybkotnąca wykonywana w procesie metalurgii proszków. Zachowuje ciągliwość stali konwencjonalnych i odporność na ścieranie zbliżoną do węglików spiekanych | 64÷67 | 1.28 C, 4.2 Cr, 5.0 Mo, 3.1 V, 6.4 W, 8.5 Co | ||||

Dobór rodzaju pokrycia w zależności od obrabianego materiału (na bazie powłok firmy BALZERS):

| Materiały obrabiane | Rodzaj obróbki | |

|---|---|---|

| Frezowanie | Rozwiercanie | |

| Stal niestopowa |

Powłoka: FUTURA NANO TiAIN / Nanostruktura (kolor: fioletowo-szary) |

Powłoka: FUTURA NANO

TiAIN / Nanostruktura (kolor: fioletowo-szary) |

| Stal < 1000 N/mm2 | Powłoka: FUTURA NANO

TiAIN / Nanostruktura (kolor: fioletowo-szary) |

Powłoka: FUTURA NANO

TiAIN / Nanostruktura (kolor: fioletowo-szary) |

| Stal > 1000 N/mm2 | Powłoka: FUTURA NANO

TiAIN / Nanostruktura (kolor: fioletowo-szary) Powłoka: X.TREME TiAIN specj. (kolor: fioletowo-szary) |

Powłoka: FUTURA NANO

TiAIN / Nanostruktura (kolor: fioletowo-szary) |

| Stal >45 HRC | Powłoka: X.TREME

TiAIN specj. (kolor: fioletowo-szary) |

|

| Stal > 52 HRC |

Powłoka: X.CEED TiAIN specj. (kolor: niebiesko-szary) |

|

| Stal nierdzewna | Powłoka: FUTURA NANO

TiAIN / Nanostruktura (kolor: fioletowo-szary) Powłoka: HARDLUBE TiAIN/WC/C (kolor: ciemnoszary) |

Powłoka: FUTURA NANO

TiAIN / Nanostruktura (kolor: fioletowo-szary) Powłoka: HARDLUBE TiAIN/WC/C (kolor: ciemnoszary) |

| Żeliwa | Powłoka: FUTURA NANO

TiAIN / Nanostruktura (kolor: fioletowo-szary) Powłoka: X.TREME TiAIN specj. (kolor: fioletowo-szary) |

Powłoka: FUTURA NANO

TiAIN / Nanostruktura (kolor: fioletowo-szary) |

| Stopy aluminium | Powłoka: HARDLUBE

TiAIN/WC/C (kolor: ciemnoszary) Powłoka: FUTURA NANO TiAIN / Nanostruktura (kolor: fioletowo-szary) |

Powłoka: HARDLUBE

TiAIN/WC/C (kolor: ciemnoszary) |

| Stopy tytanu | Powłoka: X.CEED

TiAIN specj. (kolor: niebiesko-szary) |

Powłoka: HARDLUBE

TiAIN/WC/C (kolor: ciemnoszary) Powłoka: FUTURA NANO TiAIN / Nanostruktura (kolor: fioletowo-szary) |

| Stopy niklu | Powłoka: X.TREME

TiAIN specj. (kolor: fioletowo-szary) Powłoka: X.CEED TiAIN specj. (kolor: niebiesko-szary) |

Powłoka: HARDLUBE

TiAIN/WC/C (kolor: ciemnoszary) |

| Miedź |

Powłoka: BALINIT D CrN (kolor: srebrno-szary) Powłoka: HARDLUBE TiAIN/WC/C (kolor: ciemnoszary) |

Powłoka: BALINIT D

CrN (kolor: srebrno-szary) Powłoka: HARDLUBE TiAIN/WC/C (kolor: ciemnoszary) |

| Mosiądz, brąz, srebro, itp. | Powłoka: FUTURA NANO

TiAIN / Nanostruktura (kolor: fioletowo-szary) Powłoka: HARDLUBE TiAIN/WC/C (kolor: ciemnoszary) |

Powłoka: FUTURA NANO

TiAIN / Nanostruktura (kolor: fioletowo-szary) Powłoka: HARDLUBE TiAIN/WC/C (kolor: ciemnoszary) |

| Tworzywa sztuczne |

Powłoka: BALINIT A TiN (kolor: złoto-żółty) Powłoka: BALINIT D CrN (kolor: srebrno-szary) Powłoka: HARDLUBE TiAIN/WC/C (kolor: ciemnoszary) |

Powłoka: BALINIT A

TiN (kolor: złoto-żółty) Powłoka: BALINIT D CrN (kolor: srebrno-szary) Powłoka: HARDLUBE TiAIN/WC/C (kolor: ciemnoszary) |

| Grafit | Powłoka: X.TREME

TiAIN specj. (kolor: fioletowo-szary) |

Powłoka: X.TREME

TiAIN specj. (kolor: fioletowo-szary) |

Zalety stosowanych powłok:

- Przedłużenie okresu trwałości narzędzia

- Lepsza jakość obrabianej powierzchni

- Minimum 100% większa wydajność obróbki poprzez:

- zwiększenie parametrów skrawania

- wysoką twardość ostrza

- mniejszy współczynnik tarcia

- duże przewodnictwo cieplne (szybsze odprowadzenie ciepła z obszaru skrawania)

- bardzo dobra adhezja warstwy do narzędzia (zabezpiecza powierzchnie robocze przed wykruszaniem).

Frezy DIN844, DIN845 - Parametry skrawania:

Zalecane parametry skrawania dla frezów trzpieniowych walcowo-czołowych DIN844 i DIN845 wykonanych ze stali SW7M (HSS) do obróbki materiałów z grupy N.

| Materiały obrabiane | Posuw [mm/min] w zależności od średnicy freza [D] | Vc [m/min] |  |

||||||

|---|---|---|---|---|---|---|---|---|---|

| Ø0 ÷ Ø5 | Ø5 ÷ Ø10 | Ø10 ÷ Ø20 | Ø20 ÷ Ø35 | Ø35 ÷ Ø44 | Ø44 ÷ Ø63 | ||||

| 1.1 | Stale niestopowe | 180 | 200 | 185 | 150 | 120 | 95 | 30 | |

| 1.2 | Stale niestopowe i stopowe | 150 | 180 | 145 | 110 | 90 | 70 | 22 | |

| 1.3 | Stale stopowe | 150 | 180 | 145 | 110 | 90 | 70 | 15 | |

| 2.1 | Stale nierdzewne i kwasoodporne | 65 | 80 | 65 | 50 | 40 | 30 | 10 | |

| 2.2 | Stale nierdzewne i kwasoodporne z podwyższoną zawartością chromu i niklu | 65 | 80 | 65 | 50 | 40 | 30 | 10 | |

| 3.1 | Żeliwo szare | 300 | 310 | 300 | 225 | 185 | 100 | 30 | |

| 3.2 | Żeliwo sferoidalne, żeliwo ciągliwe | 150 | 180 | 145 | 110 | 90 | 70 | 22 | |

Uwagi:

- Dla frezów wykonanych ze stali SK8M (HSS-E) i frezów pokrytych supertwardą powłoką parametry skrawania należy zwiększyć o 35%

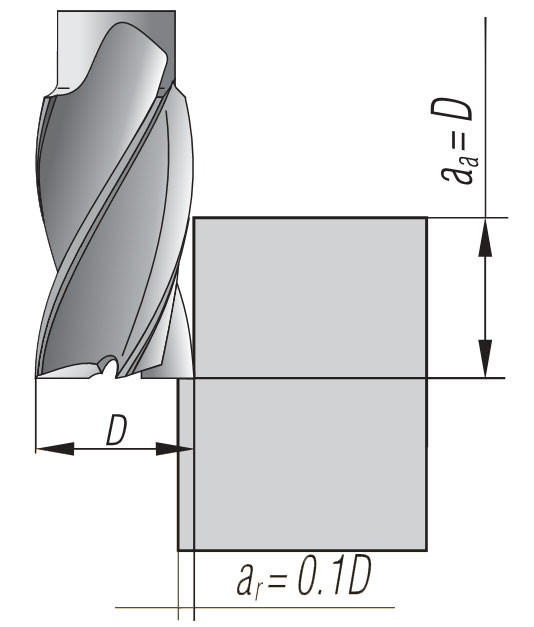

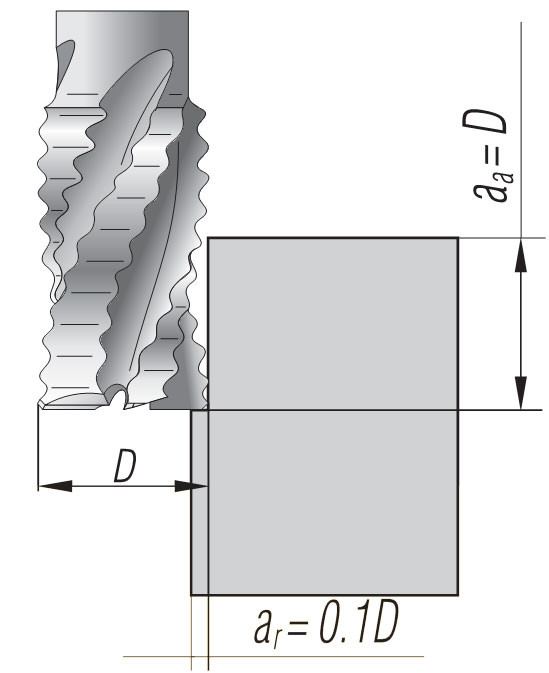

- Wartości posuwów dotyczą głębokości skrawania 0,1D - przy innych głębokościach obowiązują poniższe zasady

| Głębokość skrawania | Posuw |

|---|---|

| 0,25D | 65% posuwu z powyższej tabeli |

| 0,5D | 40% posuwu z powyższej tabeli |

- Przy odmianie długiej "L" wartość posuwu zmniejszamy o kolejne 50%

Frezy DIN844-NR, DIN845-NR - Parametry skrawania:

Zalecane parametry skrawania dla frezów trzpieniowych walcowo-czołowych DIN844 i DIN845 typu NR (do obróbki zgrubnej materiałów z grupy N), wykonanych ze stali SK8M (HSS-E).

| Materiały obrabiane | Posuw [mm/min] w zależności od średnicy freza [D] | Vc [m/min] |  |

|||||

|---|---|---|---|---|---|---|---|---|

| Ø5 ÷ Ø10 | Ø10 ÷ Ø20 | Ø20 ÷ Ø35 | Ø35 ÷ Ø44 | Ø44 ÷ Ø63 | ||||

| 1.1 | Stale niestopowe | 170 | 225 | 270 | 275 | 280 | 40 | |

| 1.2 | Stale niestopowe i stopowe | 165 | 220 | 265 | 270 | 277 | 30 | |

| 1.3 | Stale stopowe | 88 | 110 | 135 | 140 | 143 | 20 | |

| 2.1 | Stale nierdzewne i kwasoodporne | 62 | 85 | 102 | 105 | 106 | 14 | |

| 2.2 | Stale nierdzewne i kwasoodporne z podwyższoną zawartością chromu i niklu | 62 | 85 | 102 | 105 | 106 | 14 | |

| 3.1 | Żeliwo szare | 115 | 145 | 170 | 180 | 200 | 40 | |

| 3.2 | Żeliwo sferoidalne, żeliwo ciągliwe | 92 | 110 | 135 | 145 | 160 | 40 | |

Uwagi:

- Dla frezów pokrytych supertwardą powłoką parametry skrawania należy zwiększyć o 25%

- Wartości posuwów dotyczą głębokości skrawania 0,1D - przy innych głębokościach obowiązują poniższe zasady

| Głębokość skrawania | Posuw |

|---|---|

| 0,25D | 100% posuwu z powyższej tabeli |

| 0,5D | 75% posuwu z powyższej tabeli |

| D | 50% posuwu z powyższej tabeli |

- Przy odmianie długiej "L" wartość posuwu zmniejszamy o kolejne 50%

Frezy DIN326, DIN327 - Parametry skrawania:

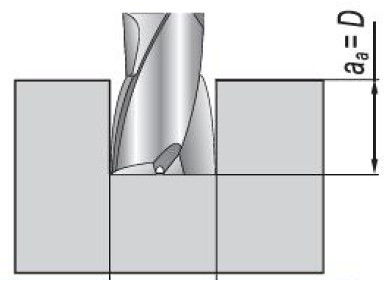

Zalecane parametry skrawania dla frezów trzpieniowych do rowków na wpusty DIN326 i DIN327 wykonanych ze stali SW7M (HSS) do obróbki materiałów z grupy N.

| Materiały obrabiane | Posuw [mm/min] w zależności od średnicy freza [D] | Vc [m/min] |  |

||||||

|---|---|---|---|---|---|---|---|---|---|

| Ø0 ÷ Ø5 | Ø5 ÷ Ø10 | Ø10 ÷ Ø20 | Ø20 ÷ Ø35 | Ø35 ÷ Ø44 | Ø44 ÷ Ø63 | ||||

| 1.1 | Stale niestopowe | 65 | 85 | 100 | 80 | 57 | 43 | 42 | |

| 1.2 | Stale niestopowe i stopowe | 49 | 58 | 67 | 60 | 45 | 33 | 33 | |

| 1.3 | Stale stopowe | 40 | 49 | 51 | 48 | 37 | 25 | 25 | |

| 2.1 | Stale nierdzewne i kwasoodporne | 14 | 23 | 27 | 21 | 15 | 11 | 11 | |

| 2.2 | Stale nierdzewne i kwasoodporne z podwyższoną zawartością chromu i niklu | 14 | 23 | 27 | 21 | 15 | 11 | 11 | |

| 3.1 | Żeliwo szare | 68 | 100 | 95 | 87 | 75 | 57 | 57 | |

| 3.2 | Żeliwo sferoidalne, żeliwo ciągliwe | 61 | 65 | 69 | 57 | 45 | 45 | 33 | |

Uwagi:

- Dla frezów wykonanych ze stali SK8M (HSS-E) i frezów pokrytych supertwardą powłoką parametry skrawania należy zwiększyć o 35%

- Wartości posuwów dotyczą głębokości skrawania 0,1D - przy innych głębokościach obowiązują poniższe zasady

| Głębokość skrawania | Posuw |

|---|---|

| 0,25D | 65% posuwu z powyższej tabeli |

| 0,5D | 40% posuwu z powyższej tabeli |

- Przy odmianie długiej "L" wartość posuwu zmniejszamy o kolejne 50%

Frezy DIN 1889 - Parametry skrawania:

Zalecane parametry skrawania dla frezów DIN1889 wykochanych ze stali SW7M (HSS) do obróbki materiałów z grupy H.

| Materiały obrabiane | Vc [m/min] | Posuw [mm/min] w zależności od średnicy freza [D] | ||||||

|---|---|---|---|---|---|---|---|---|

| Ø0 ÷ Ø5 | Ø5 ÷ Ø10 | Ø10 ÷ Ø20 | Ø20 ÷ Ø35 | Ø35 ÷ Ø44 | Ø44 ÷ Ø63 | |||

| 1.3 | Stale stopowe | 15 | 120 | 150 | 115 | 80 | 60 | 40 |

| 1.4 | Stale stopowe | 15 | 120 | 150 | 115 | 80 | 60 | 40 |

| 2.1 | Stale nierdzewne i kwasoodporne | 10 | 65 | 80 | 65 | 50 | 40 | 30 |

| 3.1 | Żeliwo szare | 30 | 300 | 310 | 300 | 225 | 185 | 100 |

| 3.2 | Żeliwo sferoidalne, żeliwo ciągliwe | 22 | 150 | 180 | 145 | 110 | 90 | 70 |

Parametry skrawania dla frezów ogólnego przeznaczenia [VHM]:

| Materiały obrabiane | Vc [m/min] | fz [posuw na ostrze] | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Ø3 | Ø4 | Ø6 | Ø8 | Ø10 | Ø12 | Ø16 | Ø20 | |||

| 1.1 | Stale niestopowe | 60 ÷ 90 | 0,014 | 0,020 | 0,028 | 0,038 | 0,049 | 0,063 | 0,082 | 0,10 |

| 1.2 | Stale niestopowe i stopowe | 60 ÷ 90 | 0,014 | 0,020 | 0,028 | 0,038 | 0,049 | 0,063 | 0,082 | 0,10 |

| 1.3 | Stale stopowe | 30 ÷ 50 | 0,010 | 0,014 | 0,019 | 0,026 | 0,034 | 0,045 | 0,058 | 0,075 |

| 1.4 | Stale stopowe | 30 ÷ 50 | 0,009 | 0,013 | 0,018 | 0,024 | 0,031 | 0,041 | 0,053 | 0,069 |

| 1.5 | Stale stopowe hartowane | 30 ÷ 50 | 0,009 | 0,013 | 0,018 | 0,024 | 0,031 | 0,041 | 0,053 | 0,069 |

| 2.1 | Stale nierdzewne i kwasoodporne | 30 ÷ 50 | 0,009 | 0,013 | 0,018 | 0,024 | 0,031 | 0,041 | 0,053 | 0,069 |

| 2.2 | Stale nierdzewne i kwasoodporne z podwyższoną zawartością chromu i niklu | 20 ÷ 35 | 0,004 | 0,006 | 0,008 | 0,011 | 0,014 | 0,018 | 0,024 | 0,031 |

| 3.1 | Żeliwo szare | 40 ÷ 90 | 0,015 | 0,022 | 0,031 | 0,042 | 0,054 | 0,070 | 0,091 | 0,119 |

| 3.2 | Żeliwo sferoidalne, żeliwo ciągliwe | 40 ÷ 90 | 0,015 | 0,022 | 0,031 | 0,042 | 0,054 | 0,070 | 0,091 | 0,119 |

| 4.1 | Tytan | 25 ÷ 45 | 0,010 | 0,015 | 0,021 | 0,029 | 0,037 | 0,048 | 0,062 | 0,082 |

| 4.2 | Stopy tytanu | 20 ÷ 40 | 0,009 | 0,013 | 0,018 | 0,024 | 0,031 | 0,041 | 0,053 | 0,069 |

| 5.1 | Aluminium, miedź | 70 ÷ 100 | 0,009 | 0,012 | 0,017 | 0,023 | 0,030 | 0,039 | 0,050 | 0,066 |

| 5.2 | Stopy aluminium, stopy miedzi | 200 ÷ 500 | 0,014 | 0,021 | 0,030 | 0,039 | 0,051 | 0,066 | 0,086 | 0,113 |

| 6 | Tworzywa sztuczne | 100 ÷ 150 | 0,014 | 0,020 | 0,028 | 0,038 | 0,049 | 0,063 | 0,082 | 0,106 |

Tablica porównawcza jednostek twardości:

| N/mm2 | HV 10 | HB | HRC | N/mm2 | HV 10 | HB | HRC | |

|---|---|---|---|---|---|---|---|---|

| 240 | 75 | 74 | - | 920 | 287 | 273 | 28 | |

| 255 | 80 | 76 | - | 940 | 293 | 278 | 29 | |

| 270 | 85 | 81 | - | 970 | 302 | 287 | 30 | |

| 285 | 90 | 86 | - | 995 | 310 | 295 | 31 | |

| 305 | 95 | 90 | - | 1020 | 317 | 301 | 32 | |

| 320 | 100 | 95 | - | 1050 | 327 | 311 | 33 | |

| 335 | 105 | 100 | - | 1080 | 336 | 319 | 34 | |

| 350 | 110 | 105 | - | 1110 | 345 | 328 | 35 | |

| 370 | 115 | 109 | - | 1140 | 355 | 327 | 36 | |

| 385 | 120 | 114 | - | 1170 | 364 | 346 | 37 | |

| 400 | 125 | 119 | - | 1200 | 373 | 354 | 38 | |

| 415 | 130 | 124 | - | 1230 | 382 | 363 | 39 | |

| 430 | 135 | 128 | - | 1260 | 392 | 372 | 40 | |

| 450 | 140 | 133 | 1300 | 403 | 383 | 41 | ||

| 465 | 145 | 138 | - | 1330 | 413 | 393 | 42 | |

| 480 | 150 | 143 | - | 1360 | 423 | 402 | 43 | |

| 495 | 155 | 147 | - | 1400 | 434 | 413 | 44 | |

| 510 | 160 | 152 | - | 1440 | 436 | 424 | 45 | |

| 530 | 165 | 157 | - | 1480 | 458 | 435 | 46 | |

| 545 | 170 | 162 | - | 1530 | 473 | 449 | 47 | |

| 560 | 175 | 166 | - | 1570 | 484 | 460 | 48 | |

| 575 | 180 | 171 | - | 1620 | 497 | 472 | 49 | |

| 595 | 185 | 176 | - | 1680 | 514 | 488 | 50 | |

| 610 | 190 | 181 | - | 1730 | 527 | 501 | 51 | |

| 625 | 195 | 185 | - | 1790 | 544 | 517 | 52 | |

| 640 | 200 | 190 | - | 1845 | 560 | 532 | 53 | |

| 660 | 205 | 195 | - | 1910 | 578 | 549 | 54 | |

| 675 | 210 | 199 | - | 1980 | 596 | 567 | 55 | |

| 690 | 215 | 204 | - | 2050 | 615 | 584 | 56 | |

| 705 | 220 | 209 | - | 2140 | 635 | 607 | 57 | |

| 720 | 225 | 214 | - | - | 655 | 622 | 58 | |

| 740 | 230 | 219 | - | - | 675 | - | 59 | |

| 755 | 235 | 223 | - | - | 698 | - | 60 | |

| 770 | 240 | 228 | - | - | 720 | - | 61 | |

| 785 | 245 | 233 | - | - | 745 | - | 62 | |

| 800 | 250 | 238 | 22 | - | 773 | - | 63 | |

| 820 | 255 | 242 | 23 | - | 800 | - | 64 | |

| 835 | 260 | 247 | 24 | - | 829 | - | 65 | |

| 860 | 268 | 255 | 25 | - | 864 | - | 66 | |

| 870 | 272 | 258 | 26 | - | 900 | - | 67 | |

| 900 | 280 | 266 | 27 | - | 940 | - | 68 |

Instrukcja użytkowania frezów do metalu

Zgodna z Dyrektywą Parlamentu Europejskiego i Rady (UE) 2023/988 w sprawie ogólnego bezpieczeństwa produktów (GPSR)

1. Informacje ogólne

Frez do metalu jest narzędziem skrawającym przeznaczonym do obróbki różnych rodzajów metali, takich jak stal, aluminium, mosiądz czy stopy niklu. Produkt ten jest zgodny z obowiązującymi normami bezpieczeństwa UE i może być stosowany w maszynach frezarskich, centrach obróbczych oraz wiertarkach frezujących.

2. Instrukcja bezpiecznego użytkowania

Przed rozpoczęciem pracy:

- Upewnij się, że frez jest odpowiedni do obrabianego materiału (np. HSS, węglik spiekany).

- Sprawdź, czy frez jest wolny od uszkodzeń mechanicznych (np. pęknięć, wyłamań krawędzi skrawających).

- Zamontuj frez zgodnie z instrukcją obsługi maszyny, upewniając się, że jest solidnie zamocowany.

Podczas pracy:

- Używaj odpowiednich środków ochrony osobistej (okulary ochronne, nauszniki przeciwhałasowe).

- Nie przekraczaj maksymalnej prędkości obrotowej podanej na narzędziu lub w specyfikacji producenta.

- Stosuj odpowiednie chłodziwo lub smar, aby zapobiec przegrzaniu narzędzia i obrabianego materiału.

- Unikaj gwałtownych ruchów maszyny, które mogą prowadzić do uszkodzenia freza.

Po zakończeniu pracy:

- Odłącz maszynę od zasilania przed demontażem freza.

- Oczyść frez z resztek materiału i smaru, przechowuj w suchym miejscu, aby zapobiec korozji.

3. Środki ostrożności

- Frez jest przeznaczony wyłącznie do obróbki metali — używanie go do innych materiałów (np. drewna, tworzyw sztucznych) może spowodować uszkodzenie narzędzia lub zagrożenie dla użytkownika.

- Używanie narzędzi uszkodzonych lub zużytych może prowadzić do niebezpiecznych sytuacji, takich jak wyrwanie freza lub pęknięcie krawędzi skrawających.

- Zapewnij odpowiednią wentylację w miejscu pracy, aby uniknąć wdychania pyłu metalowego.

4. Instrukcje konserwacji

- Regularnie kontroluj stan techniczny freza, w tym ostrość krawędzi skrawających.

- Używaj profesjonalnych urządzeń do ostrzenia lub zlecaj regenerację narzędzia specjalistycznym firmom.

- Unikaj przechowywania frezów w wilgotnym środowisku.

5. Postępowanie w przypadku awarii

- Jeśli frez ulegnie uszkodzeniu podczas pracy, natychmiast przerwij obróbkę i wyłącz maszynę.

- Nie próbuj naprawiać uszkodzonego narzędzia samodzielnie. Skontaktuj się z producentem lub autoryzowanym serwisem w celu oceny stanu narzędzia.

6. Informacje o odpowiedzialności producenta

Producent nie ponosi odpowiedzialności za szkody wynikłe z:

- Używania narzędzia niezgodnie z jego przeznaczeniem.

- Przekroczenia parametrów technicznych freza.

- Zaniedbania zasad bezpieczeństwa podczas pracy.

Producent: Fabryka Narzędzi Skrawających 'FENES' S.A.

Adres: ul. gen. Franciszka Kleeberga 2, 08-110 Siedlce

Kraj pochodzenia: Polska

Kontakt: +48 25 632 52 51, fenes@fenes.com.pl

W razie pytań dotyczących bezpiecznego użytkowania skontaktuj się z nami.

Instrukcja została przygotowana zgodnie z dyrektywą GPSR, zapewniając bezpieczeństwo użytkownika oraz zgodność z przepisami UE.