Frezy do metalu KENNAMETAL

Liczba ostrzy skrawających

| Liczba ostrzy | Główne zastosowanie | Komentarz |

| 2 | Frezowanie wgłębne wzdłuż osi Z (wiercenie) | Zalecane do frezowania rowków wpustowych - zapewniają wysoka dokładność obrabianych rowków |

| 3 | Obróbka wybrań | Zalecane do frezowania wybrań połączone z frezowaniem z interpolacja śrubową - zapewniaja wyższa wydajność |

| 4 | Frezowanie płaszczyzn. Obróbka zgrubna i wykańczająca. Frezowanie walcowo-czołowe | Mniejsze rowki wiórowe. Dwa ostrza centralne. Mozliwość frezowania wgłębnego wzdłuż osi Z z maksymalną głebokością zaglębienia 0.1xD - na jedno przejście |

| 6 | Frezowanie walcowo-czołowe-wykańczające | Wysokie tolerancje, doskonała jakośc powierzchni obrobionej, duże posuwy, zwiększona wydajność obróbki |

| 8 | (konieczność zmniejszenia ae przy większej ilości noży) | Większa wartość ae : - gorysz spływ wióra - możliwośc zapychania rowków wiórowych |

Kąt rowka wiórowego

| 0° |

|

Np. wyrównywanie elementów, załamywanie krawędzi |

| 20° 30° 40° |

|

Np. Obróbka narzędziem z kątem rowka wiórowego 45° umożliwia skrawanie z 30%-40% większą wydajnością niż narzędziem z katem 30° |

| 60° |

|

|

| Zasada ogólna: Im większy kąt rowka wiórowego tym mniejsze siły promieniowe a większe osiowe. | ||

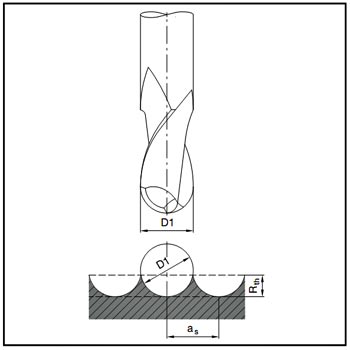

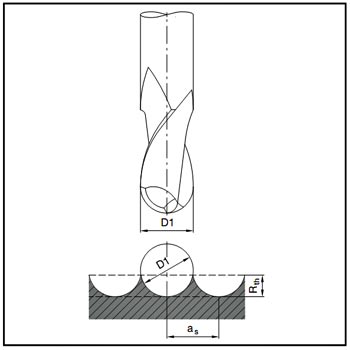

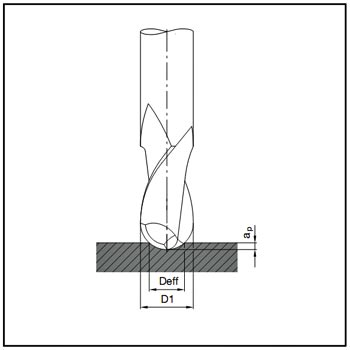

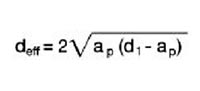

Wzory obliczeniowe do frezowania 3D

|

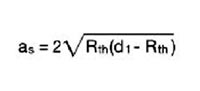

Obliczanie odległości pomiędzy ścieżkami as: d1 = średnica narzędzia [mm] Rth - chropowatość teoretyczna [mm]

|

|

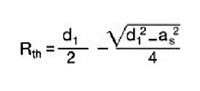

Obliczanie teoretycznej chropowatości: d1 = średnica narzędzia [mm] Rth - chropowatość teoretyczna [mm] as - odległość pomiędzy ścieżkami narzędzia [mm]

|

|

Obliczanie efektywnej średnicy skrawania deff: d1 = średnica narzędzia [mm] deff - Średnica efektywna [mm] ap - głębokość skrawnia [mm]  |

Problemy z obróbką frezami z węglika i ich rozwiązania:

| Problemu z obróbką frezami z węglika | Zalecenia |

| Wykryszanie krawędzi skrawającej (obciążenia cieplne) |

- Zmniejszyć posuw na ostrze |

| Wykruszenie krawędzi skrawającej ( obciążenia mechaniczne) |

- Sprawdzić sztywnośc obrabiarki, materiału obrabianeg oraz jego mocowania |

| Złamania narzędzia | - Zapewnić lekką pracę narzędzia - Zwiększyć prędkość skrawania - Zredukować posuw oraz głębokość skrawania - Sprawdzić mocowanie narzędzia - Zmniejszyć wysięg narzędzia - Poprawić spływ wióra |

| Silne zużycie kraterowe | - Zmniejszyć prędkość skrawania - Zastosować gatunek węglika o większej odporności na ścieranie |

| Silne zużycie powierzchni bocznej | - Zwiększyć posuw na ostrze - Zmniejszyć prędkość skrawania - Zastosować frez powklekany - Zastosować gatunek węglika o większje odporności na ścieranie |

| Powstanie narostów na ostrzu | - Zwiększyć prędkość skrawania i/lub posuw - Poprawić chłodzenie |

| Wibracje (drgania) | - Sprawdzić stabilność oraz mocowanie obrabiarki - Zmienić geometrię ostrza - Skontrolować wzajmne położenie freza i obrabianego materiału - Zastosować frezowanie wspołbieżne |

| Nieodpowiednia powierzchnia materiału obrabianego | - Zredukować posuw na ostrze - Sprawdzić stabilność oraz mocowanie obrabiarki - Zwiększyć prędkość skrawania - Zmnienić geometrię ostrza , (zwiększyć kąt rowka wiórwoego) - Zastosować frez o większej liczbie ostrzy |

| Odpryski materiału obrabianego | - Zredukować posuw na ostrze - Zastosować frez o większej liczbie zębów |

| Narost na ostrzu | - Zastosować narzędzie z większymi rowkami (mniejsza ilośc ostrzy) - Zmienić geometrię ostrza - Zmienić parametry skrawania - Zredukowac głebokość skrawania |

Wymiary chwytów walcowych zgodnych z normą DIN 6535 kształt HA i HB

|

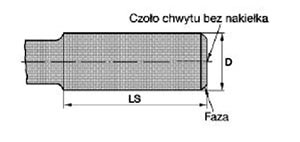

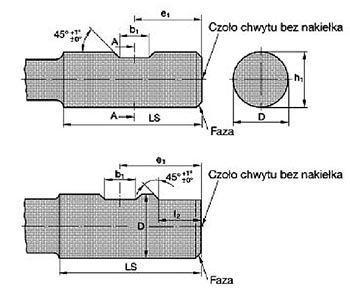

Chwyt walcowy zgodny z normą DIN 6535, Kształt HA bez płaskiej powierzchni mocującej do wykorzystania w oprawkach hydraulicznych |

D | bez powierzchni mocującej LS | z powierzchnia mocującą b1 | h1h11 | LS | l2 | e1 |

| 6 | 36 | 4,2 | 5,1 | 36 | - | 18,0 | |

| 8 | 36 | 5,5 | 6,9 | 36 | - | 18,0 | |

| 10 | 40 | 7,0 | 8,5 | 40 | - | 20,0 | |

| 12 | 45 | 8,0 | 10,4 | 45 | - | 22,5 | |

| 14 | 45 | 8,0 | 12,7 | 45 | - | 22,5 | |

| 16 | 48 | 10,0 | 14,2 | 48 | - | 24,0 | |

| 18 | 48 | 10,0 | 16,2 | 48 | - | 24,0 | |

| 20 | 50 | 11,0 | 18,2 | 50 | - | 25,0 | |

| 25 | 56 | 12,0 | 23,0 | 56 | 17 | 32,0 | |

| 32 | 60 | 14,0 | 30 | 60 | 19 | 35,0 |

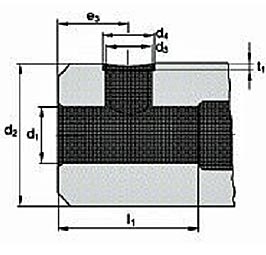

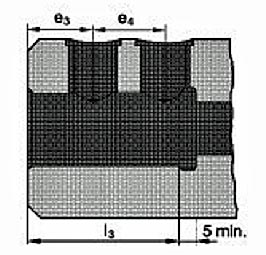

Wymiary oprawek: Oprawki do chwytów walcowych zgodne z normą DIN 1835 Część 2 / Kształt B

(rozszeżone o d1= 14 oraz 18 m)

|

Oprawka do chwytów walcowych (kształt B lub HB) z Dla d1= 6-20 mm Dla d1= 25-32 mm

|

d1H5 | D | d3 | d4 | e3 | e4 | t1 | l3 |

| 6 | 25 | M6 | 8 | 18,0 | - | 1,0 | 35 | |

| 8 | 28 | M8 | 10 | 18,0 | - | 1,3 | 35 | |

| 10 | 35 | M10 | 12 | 20,0 | - | 1,5 | 39 | |

| 12 | 42 | M12 | 14 | 22,5 | - | 1,6 | 444 | |

| 14 | 44 | M12 | 14 | 22,5 | - | 1,6 | 44 | |

| 16 | 48 | M14 | 16 | 24,0 | - | 1,7 | 47 | |

| 18 | 50 | M14 | 16 | 24,0 | - | 1,7 | 47 | |

| 20 | 52 | M16 | 18 | 25,0 | - | 2,1 | 49 | |

| 25 | 65 | M18X2 | 20 | 24,0 | 25 | 2,1 | 54 | |

| 32 | 72 | M20X2 | 22 | 24,0 | 28 | 2,2 | 58 |

Zalecane momenty dokręcania śrub mocujących narzędzia z węglika

| Śruba | Moment |

| M6 | 5 Nm |

| M8 | 10 Nm |

| M10 | 16 Nm |

| M12 | 28 Nm |

| M14 | 42 Nm |

| M16 | 50 Nm |

| M18 | 60 Nm |

| M20 | 60 Nm |