Radełkowanie czyli moletowanie

Radełkowaniem nazywamy proces zazwyczaj wykonywany na tokarce, w wyniku którego na powierzchni obrabianego detalu powstają rowki.

Moletowanie pozwala na lepsze chwytanie radełkowanych niż gładkich powierzchni. Temu procesowi poddaje się głównie: rękojeści, gałki chwytowe, sztangi, łby śrub itp. Oprócz funkcji użytkowej radełka tokarskie można używać do dekorowania powierzchni różnymi wzorami.Rodzaje i podziałki radełek

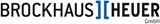

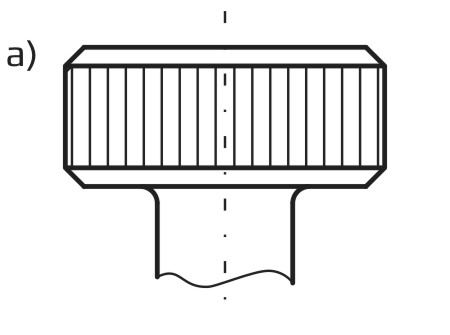

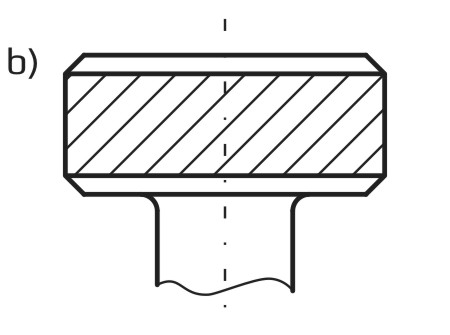

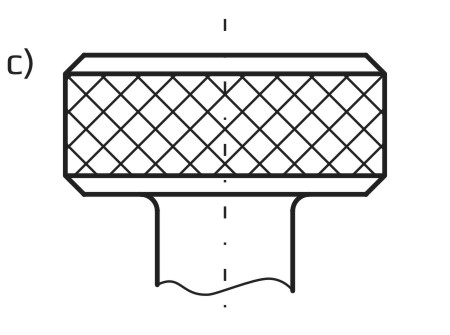

W zależności od obrabianego materiału stosuje się różne typy radełkowania. Prosty układ rowków stosuje się do wszystkich materiałów, układ krzyżowy - do stali, mosiądzu, aluminium, fibry itp. materiałów, natomiast układ kratkowy - do twardej gumy i mas plastycznych.

Rys. 1. Układ rowków prosty

Rys. 2. Układ rowków śrubowy

Rys. 3. Układ rowków krzyżowy

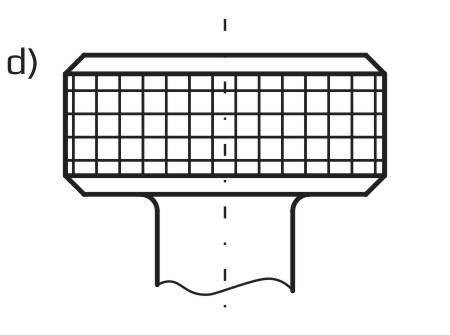

Rys. 4. Układ rowków kratkowy

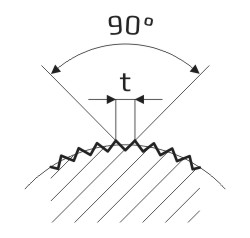

Część robocza, która odpowiada za wygniatanie rowków na detalu to rolka, która wykonana jest ze stali narzędziowej. Na swoim obwodzie posiada nacięte zęby o kącie rozwarcia 90°. Wielkością charakterystyczną tego uzębienia jest kierunek linii rowków oraz podziałka t (rys. 5).

Rys. 5. Podziałka radełka i kąt rozwarcia zębów

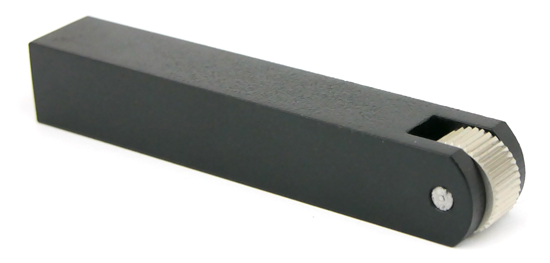

Rolki o prostym układzie rowków są osadzone w pojedynczej oprawce (fot. 1), natomiast do radełkowania krzyżowego używa się zespołu dwu rolek, osadzonych w oprawce wahliwej (fot. 2).

Fot. 1. Oprawka pojedyncza, radełko proste

Fot. 2. Oprawka wahliwa, radełko krzyżowe

Przebieg radełkowania

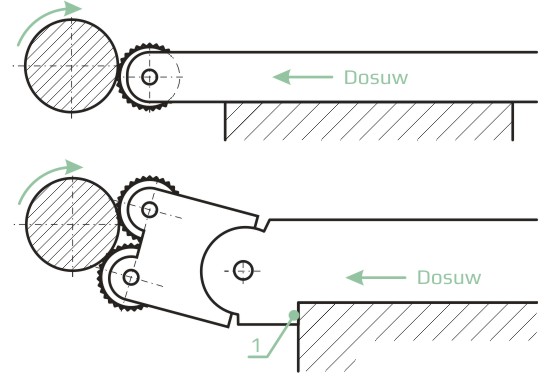

Zamocowanie przedmiotu obrabianego do radełkowania powinno być możliwie najsztywniejsze. Oś rolki lub wahliwej oprawki powinna być nieco poniżej osi przedmiotu (rys. 6). Ponieważ w czasie radełkowania powstaje duża siła odpychająca radełko, wskazane jest, aby oprawka miała zaczep 1, który uniemożliwia przesunięcie się radełka.

Rys. 6. Ustawienie radełka w stosunku do osi przedmiotu

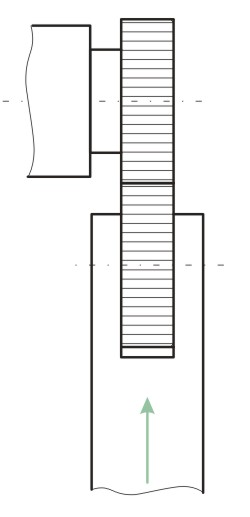

Przy radełkowaniu powierzchni wąskich nie stosuje się posuwu wzdłużnego, a tylko dosuwa się ręcznie radełko do przedmiotu obrabianego (rys. 7). Oś rolki radełka powinna być równoległa do osi przedmiotu.

Rys. 7. Radełkowanie proste powierzchni wąskiej

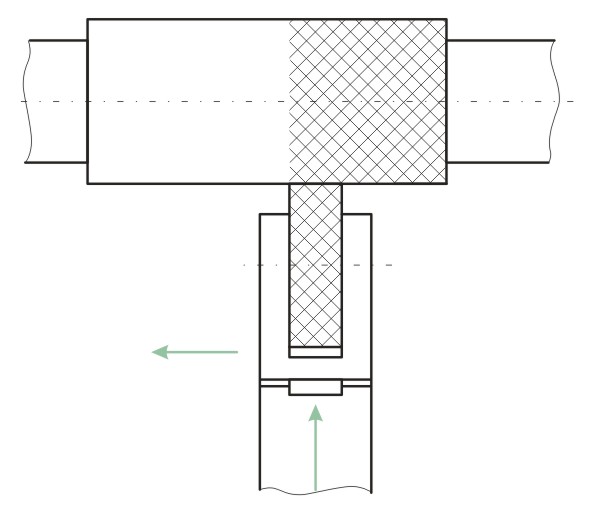

Rys. 8. Radełkowanie krzyżowe powierzchni długiej

Przy radełkowaniu powierzchni szerokich (rys. 8), po dosunięciu rolek do przedmiotu włącza się posuw wzdłużny suportu.

Odpowiednią głębokość rowków uzyskuje się zazwyczaj przy dwu do czterech przejściach rolek. W czasie radełkowania należy stosować smarowanie narzędzi olejem.

W czasie radełkowania warstwa powierzchniowa przedmiotu doznaje odkształceń plastycznych. Każde ostrze rolki wgniatając się w materiał, powoduje wypłynięcie części materiału poza średnicę pierwotną, tak że średnica walca po radełkowaniu jest większa niż przed radełkowaniem. Każda powierzchnia radełkowana powinna być na brzegach zakończona ścięciem (fazką), które wykonuje się po radełkowaniu.