Gatunki i powłoki płytek AMEC

1.Gatunki

HSS CPM-M4 - Najlepszy wybór do zastosowań ogólnych, szczególnie nadaje się do obróbki materiałów miękkich i wiercenia głębokich otworów. Zalecane do wiercenia większości stali, żeliwa i stopów aluminium do 275 BHN 96kg.

HSS Super Cobalt - Szczególnie nadaje się do ciężkiej obróbki skrawaniem, używana głównie do wiercenia wysokostopowych materiałów lub ogólnego zastosowania, gdy M/min prędkość powierzchni musi zostać zwiększona. Do stosowania w materiałach o twardości do 350 BHN 121 kg.

HSS Premium Cobalt - Podobnie, jak HSS Super Cobalt, zdaje egzamin przy cięższej obróbce i używana jest głównie do wiercenia wysokostopowych materiałów lub ogólnego zastosowania, gdy prędkość powierzchniowa M/min musi zostać zwiększona. Do stosowania w materiałach o twardości do 400 BHN 139kg.

P40 Carbide - Doskonały wybór do wiercenia stali, stali nisko/średniowęglowych, stali stopowych, stali o wysokiej wytrzymałości, stali narzędziowych i hartowanych.

K10 Carbide - Płytka AMEC K10 jest specjalnie zaprojektowana do wiercenia żeliwa szarego/białego. Specjalna geometria zapewnia znaczny wzrost penetracji i zapewnia wyjątkową wytrzymałość krawędzi i trwałość narzędzia.

K20 Carbide - Doskonały wybór do wiercenia stopów wysokotemperaturowych, stopów tytanu, odlewów

aluminium, kutego aluminium, żeliwa szarego/białego, brązu, mosiądzu, miedźi i niektórych stali nierdzewnych.

K35 Carbide - Doskonały wybór do wiercenia stali, stali nisko/średniowęglowych, stali stopowych, stali o wysokiej wytrzymałości, stali narzędziowych i hartowanych.

N2 Carbide - Węglik N2 firmy AMEC jest używany w połączeniu z powłoką diamentową CVD. Poprawia to trwałość i wydajność, wydłużając żywotność narzędzia od 30 do 50 razy w porównaniu z niepowlekanymi węglikami spiekanymi.

| P | M | K | N | S | H |

|---|---|---|---|---|---|

| Stal N/mm2 | Stal nierdzewna N/mm2 | Żeliwo ciągliwe i odlewane N/mm2 | Materiały nieżelazne N/mm2 | Materiały wysokotemperaturowe N/mm2 | Materiały hartowane N/mm2 |

| <1365 | <940 | <1020 | <855 | <990 | <1365 |

2.Powłoki

- AM200®

- Najlepszy wybór dla zwiększonej odporności na ciepło w porównaniu do TiN, TiCN i TiAlN.

- Umożliwia większą trwałośc narzędzia i wyższe szybkości penetracji.

- Ponad 20% większa trwałość narzędzia w porównaniu z powłoką TiAlN.

- Kolor: miedziany/brązowy.

- TiCN

- Cechuje się wysoką odpornością na zużycie przy niskich prędkościach powierzchni.

- Wysoka twardość HV 3500.

- Maksymalna temperatura robocza 400˚C.

- Kolor: niebieski/szary.

- TiN

- Powloka ogólnego przeznaczenia.

- Większa trwałośc narzędzia w porównaniu z płytkami bez powłoki.

- Doskonały wybór do obróbki aluminium.

- Kolor: złoty/żółty.

- TiAlN

- Jest bardzo odporna na zużycie przy dużych prędkościach powierzchni.

- Posiada doskonałą odpornośc na utlenianie.

- Maksymalna temperatura pracy 800˚C.

- Twardość HV 300.

- Kolor fioletowy/szary.

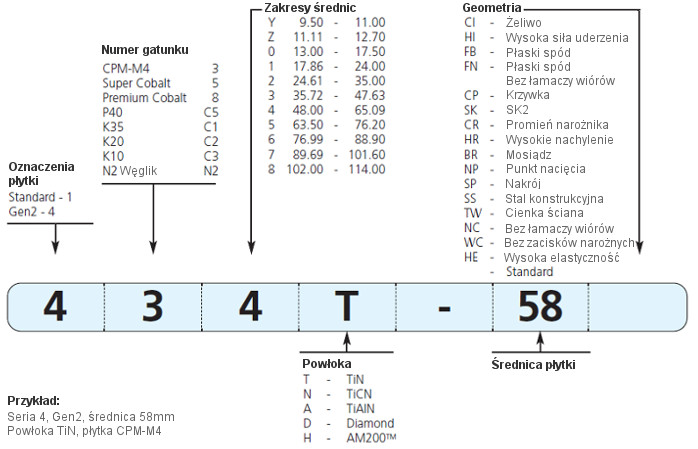

Sposób oznaczania płytek

Parametry skrawania dla płytek węglikowych o płaskim spodzie Seria Y-2 Gen2 T-A

| Gatunek materiału | Twardość | Gatunek | Prędkość [M/min] | Posuw [mm/obr] | ||||||||

| BHN | kg | N/mm2 | TiN | TiCN | TiAlN | AM200™ | 9.5-12.95[mm] | 12.98-17.53[mm] | 17.53-24.38[mm] | 24.41-35[mm] | ||

| Stale automatowe | 100-150 | 38-50 | 370-500 | C2 | 82 | 98 | 110 | 126 | 0.17 | 0.26 | 0.32 | 0.39 |

| 150-200 | 50-70 | 500-700 | C2 | 73 | 85 | 94 | 110 | 0.15 | 0.24 | 0.30 | 0.35 | |

| 200-250 | 70-88 | 700-870 | C2 | 67 | 76 | 88 | 102 | 0.13 | 0.22 | 0.28 | 0.32 | |

| Stale niskowęglowe | 85-125 | 30-46 | 300-450 | C2 | 79 | 94 | 102 | 117 | 0.17 | 0.22 | 0.28 | 0.37 |

| 125-175 | 46-62 | 450-600 | C2 | 67 | 76 | 88 | 102 | 0,15 | 0.22 | 0.28 | 0.35 | |

| 175-225 | 62-77 | 600-775 | C2 | 61 | 70 | 81 | 93 | 0.13 | 0.19 | 0.26 | 0.32 | |

| 225-275 | 77-96 | 775-940 | C2 | 55 | 64 | 70 | 81 | 0.11 | 0.19 | 0.26 | 0.32 | |

| Stale średniowęglowe | 125-175 | 46-62 | 450-600 | C2 | 67 | 76 | 88 | 102 | 0.15 | 0.22 | 0.28 | 0.35 |

| 175-225 | 62-77 | 600-775 | C2 | 61 | 72 | 81 | 93 | 0.13 | 0.19 | 0.26 | 0.32 | |

| 225-275 | 77-96 | 775-940 | C2 | 55 | 61 | 70 | 81 | 0.13 | 0.19 | 0.26 | 0.32 | |

| 275-325 | 96-111 | 940-1090 | C2 | 46 | 53 | 61 | 70 | 0.11 | 0.17 | 0.24 | 0.30 | |

| Stale stopowe | 125-175 | 46-62 | 450-600 | C2 | 64 | 75 | 85 | 99 | 0.15 | 0.22 | 0.28 | 0.35 |

| 175-225 | 62-77 | 600-775 | C2 | 59 | 67 | 79 | 91 | 0.13 | 0.19 | 0.26 | 0.32 | |

| 225-275 | 77-96 | 775-940 | C2 | 55 | 61 | 70 | 81 | 0.13 | 0.19 | 0.26 | 0.32 | |

| 275-325 | 96-111 | 940-1090 | C2 | 52 | 58 | 66 | 76 | 0.11 | 0.17 | 0.24 | 0.30 | |

| 325-375 | 111-129 | 1090-1265 | C2 | 44 | 50 | 58 | 67 | 0.09 | 0.15 | 0.22 | 0.28 | |

| Stale stopowe o wysokiej wytrzymałości | 225-300 | 77-104 | 600-1020 | C2 | 41 | 47 | 52 | 59 | 0.13 | 0.19 | 0.22 | 0.26 |

| 300-350 | 104-121 | 1020-1180 | C2 | 37 | 41 | 47 | 55 | 0.11 | 0.17 | 0.19 | 0.24 | |

| 350-400 | 121-139 | 1180-1365 | C2 | 30 | 37 | 41 | 47 | 0.09 | 0.15 | 0.17 | 0.22 | |

| Stale konstrukcyjne | 100-150 | 38-50 | 370-500 | C2 | 62 | 72 | 81 | 93 | 0.17 | 0.24 | 0.30 | 0.35 |

| 150-250 | 50-80 | 500-850 | C2 | 52 | 58 | 66 | 76 | 0.13 | 0.22 | 0.28 | 0.30 | |

| 250-350 | 88-121 | 850-1180 | C2 | 47 | 53 | 61 | 70 | 0.11 | 0.19 | 0.25 | 0.26 | |

| Stale narzędziowe | 150-200 | 50-70 | 500-700 | C2 | 41 | 49 | 58 | 67 | 0.09 | 0.15 | 0.19 | 0.24 |

| 200-250 | 70-88 | 700-870 | C2 | 30 | 37 | 44 | 50 | 0.09 | 0.15 | 0.19 | 0.24 | |

| Stale żaroodporne | 140-220 | 49-77 | 480-755 | C2 | 21 | 23 | 27 | 32 | 0.09 | 0.15 | 0.19 | 0.24 |

| 223-310 | 77-101 | 755-990 | C2 | 15 | 18 | 21 | 24 | 0.09 | 0.13 | 0.17 | 0.22 | |

| Stopy tytanu | 140-220 | 49-77 | 480-755 | C2 | 26 | 28 | 33 | 40 | 0.08 | 0.14 | 0.17 | 0.20 |

| 220-310 | 77-101 | 755-990 | C2 | 21 | 25 | 29 | 30 | 0.08 | 0.12 | 0.15 | 0.18 | |

| Stopy dla przemysłu lotniczego S82 | 185-275 | 65-96 | 640-940 | C2 | 43 | 50 | 37 | 40 | 0.15 | 0.17 | 0.25 | 0.30 |

| 275-350 | 96-121 | 940-1180 | C2 | 33 | 38 | 28 | 32 | 0.13 | 0.15 | 0.23 | 0.25 | |

| Stal nierdzewna typu 400 | 185-275 | 65-96 | 640-940 | C2 | 43 | 50 | 56 | 64 | 0.15 | 0.20 | 0.25 | 0.30 |

| 275-350 | 96-121 | 940-1180 | C2 | 33 | 38 | 43 | 49 | 0.13 | 0.18 | 0.23 | 0.25 | |

| Stal nierdzewna typu 300 | 135-185 | 49-65 | 480-640 | C2 | 28 | 33 | 37 | 40 | 0.13 | 0.17 | 0.21 | 0.25 |

| 185-275 | 65-96 | 640-940 | C2 | 21 | 25 | 28 | 32 | 0.11 | 0.15 | 0.19 | 0.21 | |

| Stal typu Duplex | 135-185 | 49-65 | 480-640 | C2 | 22 | 26 | 29 | 33 | 0.10 | 0.14 | 0.17 | 0.20 |

| 185-275 | 65-96 | 640-940 | C2 | 17 | 19 | 22 | 26 | 0.08 | 0.12 | 0.15 | 0.17 | |

| Stal trudnościerna typu Hardox | 400 | 139 | 1365 | C2 | 20 | 26 | 31 | 39 | 0.06 | 0.10 | 0.16 | 0.20 |

| 500 | 160 | 1600 | C2 | 13 | 18 | 23 | 31 | 0.04 | 0.08 | 0.12 | 0.16 | |

| 600 | 210 | 2000 | C2 | 10 | 14 | 19 | 25 | 0.03 | 0.06 | 0.10 | 0.13 | |

| Stal utwardzona | 300-400 | 104-139 | 1020-1365 | C2 | 30 | 34 | 38 | 41 | 0.08 | 0.14 | 0.18 | 0.22 |

| 400-500 | 139+ | 1365+ | C2 | 18 | 20 | 22 | 33 | 0.06 | 0.12 | 0.16 | 0.18 | |

|

Żeliwo sferoidalne Żeliwo szare/białe |

120-150 | 44-50 | 430-500 | C2 | 82 | 108 | 120 | 137 | 0.17 | 0.26 | 0.32 | 0.41 |

| 150-200 | 50-70 | 500-700 | C2 | 70 | 87 | 104 | 119 | 0.15 | 0.24 | 0.28 | 0.38 | |

| 200-220 | 70-77 | 700-755 | C2 | 61 | 79 | 94 | 108 | 0.13 | 0.19 | 0.26 | 0.32 | |

| 220-260 | 77-90 | 755-890 | C2 | 55 | 67 | 81 | 93 | 0.11 | 0.17 | 0.24 | 0.28 | |

| 260-320 | 90-104 | 890-1020 | C2 | 47 | 58 | 70 | 81 | 0.11 | 0.15 | 0.22 | 0.24 | |

| Aluminium odlewane | 30 | 10 | 100 | C2 | 160 | 198 | 228 | N/A | 0.22 | 0.32 | 0.41 | 0.43 |

| 180 | 62 | 600 | C2 | 79 | 107 | 122 | N/A | 0.19 | 0.28 | 0.35 | 0.39 | |

| Aluminium kute | 30 | 10 | 100 | C2 | 292 | 328 | 368 | 390 | 0.12 | 0.18 | 0.23 | 0.25 |

| 180 | 62 | 600 | C2 | 195 | 220 | 245 | 260 | 0.10 | 0.16 | 0.20 | 0.22 | |

| Brąz aluminiowy | 100-200 | 38-68 | 370-670 | C2 | 73 | 85 | 95 | 105 | 0.10 | 0.16 | 0.20 | 0.29 |

| 200-250 | 68-87 | 670-855 | C2 | 55 | 68 | 81 | 87 | 0.08 | 0.12 | 0.14 | 0.20 | |

| Mosiądz | 100 | 38 | 370 | C2 | 112 | 138 | 160 | 185 | 0.12 | 0.18 | 0.22 | 0.30 |

| Miedź | 60 | 21 | 200 | C2 | 68 | 85 | 105 | 117 | 0.04 | 0.06 | 0.08 | 0.12 |

Zalecenia dotyczące chłodzenia dla wszystkich płytek T-A®

|

Gatunek materiału |

Twardość | Ciśnienie chłodziwa | |||||||||||||

| Przepływ chłodziwa [L/min] | |||||||||||||||

| Zakres średnic płytek HSS (AM 200™, TiN, TiCN, TiAlN | Płytki węglikowe (AM 200™, TiN, TiCN, TiAlN) | ||||||||||||||

| BHN | kg | N/mm² | 9.5 - 12.95 | 12.98 - 17.53 | 17.54 - 24.38 | 24.39 - 35.0 | 35.1 - 47.8 | 47.85 - 65.0 | 66.0 - 114.48 | 9.5 - 12.95 | 12.98 - 17.53 | 17.53 - 24.38 | 24.41 - 35 | 34.37 - 47.8 | |

| Stale automatowe | 100-250 | 38-88 | 370-870 | 12.8 | 8.3 | 9.6 | 7.9 | 6.9 | 3.5 | 6.2 | 20 | 16.5 | 16.5 | 15.2 | 12 |

| 9.6 | 11.4 | 19.7 | 30.3 | 53.0 | 125.0 | 167.0 | 12.2 | 16.3 | 25.2 | 41.5 | 71.9 | ||||

| Stale niskowęglowe | 85-275 | 30-96 | 300-940 | 11.8 | 6.2 | 6.6 | 5.5 | 5.2 | 2.8 | 4.5 | 17.5 | 11 | 11 | 11.8 | 9.0 |

| 9.5 | 9.8 | 15.9 | 26.5 | 45.4 | 114.0 | 144.0 | 11.4 | 13.3 | 20.6 | 36.5 | 62 | ||||

| Stale średniowęglowe | 125-325 | 46-111 | 450-1090 | 11.4 | 5.9 | 6.2 | 5.2 | 4.8 | 2.8 | 4.5 | 17.2 | 9.7 | 10.4 | 10.4 | 7.5 |

| 9.1 | 9.8 | 15.5 | 22.7 | 45.4 | 114.0 | 144.0 | 11.3 | 12.5 | 20 | 33.8 | 57 | ||||

| Stale stopowe | 125-375 | 46-129 | 450-1265 | 11.4 | 5.2 | 5.5 | 4.8 | 4.2 | 2.4 | 3.5 | 16.5 | 9.3 | 9.7 | 7.9 | 7.2 |

| 9.1 | 9.1 | 14.8 | 22.7 | 41.6 | 106.0 | 125.0 | 11.1 | 12.3 | 19.3 | 30 | 55.8 | ||||

| Stale stopowe o wysokiej wytrzymałości | 225-400 | 77-139 | 600-1365 | 10.7 | 4.2 | 3.5 | 2.0 | 2.0 | 1.7 | 2.0 | 14.5 | 5.2 | 4.1 | 3.1 | 2.7 |

| 9.1 | 8.3 | 11.7 | 19.0 | 30.0 | 87.0 | 98.0 | 10.4 | 9.1 | 12.6 | 18.8 | 33.6 | ||||

| Stale konstrukcyjne | 100-350 | 38-121 | 370-1180 | 11.4 | 5.9 | 5.5 | 3.8 | 3.5 | 2.0 | 3.5 | 15.8 | 9.0 | 7.9 | 6.9 | 5.2 |

| 9.1 | 9.8 | 14.8 | 23.0 | 38.0 | 98.0 | 125.0 | 10.8 | 12 | 17.5 | 27.8 | 47.1 | ||||

| Stale narzędziowe | 150-250 | 50-88 | 500-870 | 10.7 | 4.2 | 3.5 | 2.0 | 2.0 | 1.7 | 2.0 | 14.5 | 5.2 | 4.8 | 3.4 | 3.1 |

| 9.1 | 8.3 | 11.7 | 19.0 | 30.0 | 87.0 | 98.0 | 10.4 | 9.1 | 13.6 | 19.7 | 36.5 | ||||

| Stopy żaroodporne | 140-310 | 49-101 | 480-990 | 10.7 | 4.5 | 3.8 | 2.4 | 2.0 | 2.0 | 3.1 | 16.5 | 11.4 | 12.4 | 11 | 9.0 |

| 9.1 | 8.7 | 12.1 | 18.9 | 30.0 | 98.0 | 125.0 | 11.1 | 13.5 | 21.9 | 35.4 | 62 | ||||

| Stopy tytanu | 140-310 | 49-101 | 480-990 | 10.7 | 4.5 | 3.8 | 2.4 | 2.0 | 2.0 | 3.1 | 16.5 | 11.4 | 12.4 | 11 | 9.0 |

| 9.1 | 8.7 | 12.1 | 18.9 | 30.0 | 98.0 | 125.0 | 11.1 | 13.5 | 21.9 | 35.4 | 62 | ||||

| Stal nierdzewna austeniczna | 135-275 | 49-96 | 480-940 | 11.8 | 5.9 | 5.2 | 3.8 | 3.5 | 2.0 | 3.1 | 22.7 | 16.5 | 17.9 | 17.2 | 13.1 |

| 9.5 | 9.8 | 14.0 | 23.0 | 38.0 | 98.0 | 117.0 | 13 | 16.3 | 26.3 | 44.2 | 75 | ||||

| Stal nierdzewna typu 400 | 185-350 | 65-121 | 640-1180 | 11.8 | 5.9 | 5.2 | 3.8 | 3.5 | 2.0 | 3.1 | 22.7 | 16.5 | 17.9 | 17.2 | 13.1 |

| 9.5 | 9.8 | 14.0 | 23.0 | 38.0 | 98.0 | 117.0 | 13 | 16.3 | 26.3 | 44.2 | 75 | ||||

| Stal typu Duplex | 135-275 | 49-96 | 480-940 | 11.8 | 5.9 | 5.2 | 3.8 | 3.5 | 2.0 | 3.1 | 22.7 | 16.5 | 17.9 | 17.2 | 13.1 |

| 9.5 | 9.8 | 14.0 | 23.0 | 38.0 | 98.0 | 117.0 | 13 | 16.3 | 26.3 | 44.2 | 75 | ||||

| Stal utwardzona | 300-500 | 104-139 | 1020-1365 | 10.7 | 4.2 | 3.5 | 2.0 | 2.0 | 1.7 | 2.0 | 14.5 | 5.2 | 4.8 | 3.4 | 3.1 |

| 9.1 | 8.3 | 11.7 | 19.0 | 30.0 | 87.0 | 98.0 | 10.4 | 9.1 | 13.6 | 19.7 | 36.5 | ||||

|

Żeliwo sferoidalne Żeliwo szare/białe |

120-320 | 44-104 | 430-1020 | 11.0 | 4.5 | 4.2 | 2.8 | 2.4 | 2.0 | 2.4 | 15.5 | 7.2 | 6.2 | 6.2 | 5.5 |

| 9.1 | 8.7 | 12.5 | 19.0 | 34.0 | 98.0 | 106.0 | 10.7 | 10.8 | 15.4 | 26.5 | 48.7 | ||||

| Aluminium odlewane | 30-180 | 62 | 600 | 14.5 | 12.4 | 15.8 | 11.0 | 8.6 | 3.5 | 5.5 | 24.1 | 22 | 21.7 | 19.6 | 13.8 |

| 10.0 | 14.0 | 23.0 | 34.0 | 61.0 | 125.0 | 159.0 | 13.4 | 18.8 | 29 | 47.2 | 77 | ||||

| Aluminium kute | 30-180 | 62 | 600 | 14.5 | 12.4 | 15.8 | 11.0 | 8.6 | 3.5 | 5.5 | 24.1 | 22 | 21.7 | 19.6 | 13.8 |

| 10.0 | 14.0 | 23.0 | 34.0 | 61.0 | 125.0 | 159.0 | 13.4 | 18.8 | 29 | 47.2 | 77 | ||||

| Brąz aluminiowy | 100-250 | 38-87 | 370-855 | 12.8 | 8.3 | 9.7 | 8.0 | 6.9 | 3.5 | 6.2 | 20 | 16.5 | 16.5 | 15.2 | 12 |

| 9.6 | 11.4 | 19.7 | 30.3 | 53.0 | 125.0 | 167.0 | 12.2 | 16.3 | 25.2 | 41.5 | 71.9 | ||||

| Mosiądz | 100 | 38 | 370 | 11.0 | 4.5 | 4.2 | 2.8 | 2.4 | 2.0 | 2.4 | 24.1 | 22 | 21.7 | 19.6 | 13.8 |

| 9.1 | 8.7 | 12.5 | 19.0 | 34.0 | 98.0 | 106.0 | 13.4 | 18.8 | 29 | 47.2 | 77 | ||||

| Miedź | 60 | - | - | 12.8 | 8.3 | 9.7 | 8.0 | 6.9 | 3.5 | 6.2 | 20 | 16.5 | 16.5 | 15.2 | 12 |

| 9.6 | 11.4 | 19.7 | 30.3 | 53.0 | 125.0 | 167.0 | 12.2 | 16.3 | 25.2 | 41.5 | 71.9 | ||||