Noże tokarskie z płytką lutowaną

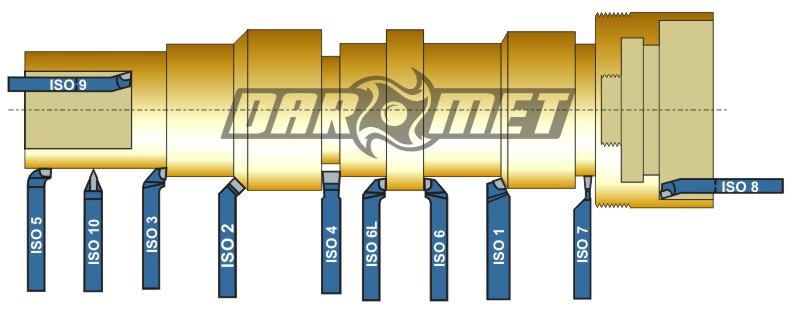

Schemat obróbki nożami tokarskimi

Oznaczenia noży tokarskich wg ISO, PN, DIN, F, Gost

| Nóż |

ISO 243 ISO 514 (PN / M-58355) |

PN / M-58352 | DIN | F | GOST |

|---|---|---|---|---|---|

|

Nóż prosty |

ISO 1 | NNZa-b | 4971 | 301 | 2100 |

|

Nóż wygięty |

ISO 2 | NNZc-d | 4972 | 302 | 2102 |

|

Nóż boczny wygięty |

ISO 3 | NNBc-d | 4978 | 303 | 2103 |

|

Nóż szeroki |

ISO 4 | NNPd | 4976 | 304 | 2120 |

|

Nóż czołowy |

ISO 5 | NNBk-m | 4977 | 305 | 2141 |

|

Nóż boczny odsadzony |

ISO 6 | NNBe-f | 4980 | 306 | 2103 |

|

Nóż przecinak |

ISO 7 | NNPa-c | 4981 | 307 | 2130 |

|

Nóż wytaczak prosty |

ISO 8 |

NNWa NNUa |

4973 | 308 | 2140 |

|

Nóż wytaczak spiczasty |

ISO 9 |

NNWb NNUb |

4974 | 309 | 2112 |

|

Nóż spiczasty |

ISO 10 | NNPe | 4975 | 351 | - |

|

Nóż wytaczak hakowy |

ISO 11 | NNWc | (263) | 354 | - |

|

Nóż do gwintu zewnętrznego |

ISO 12 | NNGc-r | (282) | 352 | 2660 |

|

Nóż do gwintu wewnętrznego |

ISO 13 | NNGd-s | (283) | 353 | 2662 |

|

Nóż do rowków klinowych |

- | NNPy | - | - | - |

Gatunki węglików spiekanych, zastosowanie i informacje techniczne

Węgliki spiekane są wytwarzane metodą metalurgii proszków w ich skład wchodzą:

- węglik wolframu WC (składnik podstawowy),

- węglik tytanu TiC,

- węglik tantalu TaC,

- węglik niobu NbC,

- kobalt (materiał wiążący).

Węgliki spiekane ze względu na budowę zaliczane są do spiekanych kompozytów z osnową metaliczną zbrojonych cząstkami. Węgliki spiekane stanowią spieki twardych węglików metali wysokotopliwych: WC, TiC, TaC, NbC, VC oraz metalicznej osnowy, którą jest najczęściej kobalt, rzadziej nikiel lub żelazo. Wysoka twardość wymienionych węglików, zamykająca się w przedziale 1900 ? 2500 HV decyduje o dużej odporności na zużycie cierne kompozytu. Jednak znaczna ich kruchość istotnie ogranicza zastosowanie ich jako materiałów narażonych na dynamiczne oddziaływanie naprężeń zewnętrznych, jakie występują na przykład podczas eksploatacji narzędzi skrawających. Dlatego w celu wykorzystania ich walorów i zapewnienia akceptowalnej ciągliwości łączone są one fazą metaliczną. Ze względu na skład chemiczny można wyróżnić następujące grupy węglików spiekanych: ? WC ? Co z ewentualnymi dodatkami TaC, NbC, VC; stosowane gównie na narzędzia do skrawania żeliwa i materiałów niemetalicznych (2 ? 8% Co), skał (10 ? 15% Co) i narzędzia do obróbki plastycznej (20 ? 30% Co), ? WC ? TiC ? Co; stosowane gównie na narzędzia do skrawania stali, ? WC ? TiC- TaC, NbC ? Co; stosowane głównie na narzędzia do skrawania stali.

Rodzaje węglików, właściwości i oznaczenia

Norma PN-81/H-89500 przewiduje podział gatunków węglików na trzy podstawowe grupy:

- do obróbki skrawaniem (gatunki S, U, H),

- do obróbki plastycznej (G),

- do wierceń górniczych (B, G),

- znak gatunku węglika składa się z liter i cyfr.

Litery na początku znaku wskazują na ich przeznaczenie:

- litera S (według ISO- P -kolor niebieski) - gatunki stosowane do obróbki materiałów dających długi wiór (głównie stali, staliwa, żeliwa ciągliwego),

- litery SM - stosowane do frezowania stali,

- litera U (według ISO - M- kolor żółty) - stosowane do obróbki materiałów dających zarówno długi, jak i krótki wiór, (stal nierdzewna, stopy żaroodporne).

- litera H (według ISO- K- kolor czerwony) - stosowane do obróbki materiałów dających krótki wiór (głównie żeliwa oraz stopów aluminium), Cyfry występujące w oznaczeniu gatunku są znakami umownymi. Ze wzrostem cyfry wzrasta ciągliwość gatunku węglika i maleje odporność na ścieranie.

Litery na końcu znaku gatunku oznaczają:

- litera S - gatunki zawierające węgliki tantalu i niobu,

- litera X - gatunki przeznaczone przede wszystkim do frezowania żeliwa.

| Grupa zastosowania wg ISO | Gatunek węglików spiekanych | Skład chemiczny [%] | Średnia wielkość ziarna [?m] | Gęstość [g/cm3] | Wytrzymałość na zginanie [MPa] | Twardość HV | |||

|---|---|---|---|---|---|---|---|---|---|

| WC |

Suma zawartości TiC+TaC+NbC |

Co | |||||||

| P | P10 |

S10 S10S |

78 56 |

16 35 |

6 9 |

2-3 2-3 |

11,3 10,1 |

1400 1500 |

1600 1600 |

| P20 |

S20 S20S |

78 58 |

14 31,5 |

8 10,5 |

2-3 2-4 |

11,6 10,6 |

1600 1700 |

1500 1550 |

|

| P25 | SM25 | 69,5 | 21 | 9,5 | 1-2 | 12,6 | 200 | 1550 | |

| P30 |

S30 S30S |

87 78,5 |

5 13,5 |

8 8 |

2-3 2-3 |

13,4 12,4 |

1700 1800 |

1450 1500 |

|

| P35 | S35S | 78 | 12 | 10 | 2-3 | 13,2 | 2300 | 1400 | |

| P40 | S40S | 79 | 7 | 14 | 2-3 | 13,0 | 2400 | 1200 | |

| M | M10 | U10S | 84,8 | 9,7 | 5,5 | 1-2 | 13,2 | 1700 | 1600 |

| M20 | |||||||||

| K | K05 | H3 | 94 | - | 6 | 1-2 | 14,8 | 1100 | 1650 |

| K10 |

H10 H10S |

94 91 |

- 4,5 |

6 4,5 |

1-2 1-2 |

14,8 14,9 |

1800 1700 |

1600 1650 |

|

| K20 |

H20 H20S |

94 92 |

- 2,5 |

6 5,5 |

2 1-2 |

14,8 14,9 |

1900 1800 |

1450 1550 |

|

| K30 | H30 | 91 | - | 9 | 2 | 14,6 | 2000 | 1380 | |

| - | G10 | 94 | - | 6 | 3 | 14,9 | 2000 | 1400 | |

Własności węglików - zależą od ich składu chemicznego, tj. od zawartości węglików wolframu, tytanu, tantalu, niobu i materiału wiążącego kobaltu, a także od wielkości ziarna proszków i od metod wytwarzania.

węgliki charakteryzują się:

- dużą twardością (zależnie od składu chemicznego ok. 90 HRC),

- dużą odpornością na ścieranie,

- zachowują własności skrawne do temperatury ok. 1000 °C,

- są wrażliwe na zmiany temperatur podczas skrawania, (np. skrawanie przerywane),

- są wrażliwe na obciążenia udarowe, udarność węglików jest 2-3 razy mniejsza niż stali hartowanej,

- wytrzymałość na zginanie jest mniejsza niż na ściskanie.

Zastosowanie węglików spiekanych przeznaczonych do skrawania (wg normy ISO 513)

| Grupa zastosowania wg ISO |

Gatunek węglików spiekanych

|

Główne zastosowanie | ||

|---|---|---|---|---|

| Materiał skrawany | Rodzaj obróbki skrawaniem | |||

| P | P10 |

S10 S10S |

stal, staliwo |

Toczenie, wytaczanie, frezowanie i toczenie kopiowe, średniodokładne i dokładne, duże szybkości skrawania przy dobrej sztywności układu obrabiarka - przedmiot - narzędzie; skrawanie przerywane przy zastosowaniu ujemnych kątów natarcia |

| P20 |

S20 S20S |

stal, staliwo, żeliwo ciągliwe | toczenie, wytaczanie, frezowanie i toczenie kopiowe, zgrubne, średniodokładne, średnie szybkości skrawania przy średniej sztywności układu obrabiarka - przedmiot - narzędzie; skrawanie ciągłe i przerywane | |

| P25 | SM25 | stal, staliwo | frezowanie i toczenie przy dużych zmianach temperatury, np. toczenie wiórem odpryskowym, obróbka zgrubna w czasie toczenia kopiującego, średnie szybkości skrawania | |

| P30 |

S30 S30S |

stal, staliwo z zanieczyszczeniami | toczenie, struganie, dłutowanie zgrubne i średniodokładne, małe szybkości skrawania przy małej sztywności układu obrabiarka - przedmiot - narzędzie | |

| P35 | S35S | stal, staliwo z zanieczyszczeniami i zapiaszczeniami | toczenie i struganie, dłutowanie zgrubne i średniodokładne; średnie i małe szybkości skrawania, mała sztywność układu obrabiarka - przedmiot - narzędzie; skrawanie w niekorzystnych warunkach zapiaszczenia | |

| P40 | S40S | stal, staliwo z jamą usadową i zapiaszczeniami | toczenie, struganie, dłutowanie, małe szybkości skrawania, duże przekroje wiórów; skrawanie w niekorzystnych warunkach: zapiaszczenie, różnice twardości, skrawanie przerywanym wiórem, drgania maszyny; toczenie na automatach; toczenie, frezowanie, struganie stali wykazującej skłonności do tworzenia narostów (stale o małej wytrzymałości, nierdzewne i żaroodporne) | |

| M | M10 | U10S | stal, staliwo, stal manganowa, stal nierdzewna, żaroodporna, stal żarowytrzymała, żeliwo szare nie stopowe i niskostopowe, metale nieżelazne | toczenie, średnie szybkości skrawania, małe i średnie przekroje wióra; toczenie dokładne i średniodokładne, frezowanie stali i żeliw na obrabiarkach; toczenie stali hartowanych oraz stali skłonnych do utwardzania na zimno |

| K | K05 | H3 | żeliwo szare o dużej twardości, stal hartowana, stopy aluminium o dużej zawartości krzemu, tworzywa sztuczne, fibra, ceramika, węgiel elektrodowy | toczenie i wiercenie dok ładne, frezowanie wykańczające węgla elektrodowego, nie zalecane skrobanie |

| K10 |

H10 H10S |

żeliwo o twardości ok. 400 HB, żeliwo z miejscowymi utwardzeniami żeliwo ciągliwe, stal austeniczna, stopy aluminiowe i aluminiowo-krzemowe, porcelana, kamień, papier prasowany, guma twarda, szkło | toczenie, frezowanie, wiercenie, pogłębianie rozwiercanie i przeciąganie; skrobanie | |

| K20 |

H20 H20S |

żeliwo o twardości ok. 220 HB, miedź i jej stopy, stopy lekkie, masy plastyczne, drewno | toczenie, frezowanie, struganie, pogłębianie i rozwiercanie | |

| K30 | H30 | żeliwo szare o małej twardości, metale nieżelazne i ich stopy, masy plastyczne, drewno | toczenie, struganie - obróbka zgrubna; możliwość stosowania większych kątów natarcia | |

| - | G10 | stale, żeliwo, beton, kamień | wiercenie | |

W celu podniesienia odporności na zużycie płytek wieloostrzowych wprowadzono pokrywanie ich warstwami:

- węglik, tytanu (TiC) - zapewnia dużą odporność na ścieranie, dobrze przyczepia się do podłoża (którym jest materiał rodzimy płytki),

- azotku tytanu (TiN) - chroni ostrze przed tworzeniem się na nim narostu oraz zmniejsza współczynnik tarcia między ostrzem a materiałem skrawanym (wiórem). Przyczynia się to do dość znacznego zmniejszenia sił skrawania.

- węglik azotku tytanu (TiCN) - stosuje się przede wszystkim tam gdzie skrawanie ma charakter przerywany oraz związane jest z dużym obciążeniem ostrza np. przy frezowaniu i gwintowaniu.

- tlenku glinu (AkOs) - nadaje ostrzu dużą odporność na wysoką temperaturę.

Płytek powlekanych nie zaleca się stosować do skrawania: aluminium, tytanu, cynku, cyny, i niklu oraz ich stopów ze względu na duże powinowactwo węglików i azotków tytanu do tych metali.

Uwaga: Dobór właściwego gatunku węglików spiekanych uzależniony jest m.in. od składu chemicznego, struktury i właściwości fizycznych i mechanicznych, własności i stanu materiału obrabianego, warunków obróbki oraz stanu i właściwości dynamicznych obrabiarki.

Zalecane parametry skrawania przy toczeniu

Zalecane szybkości i posuwy przy toczeniu stali i odlewów staliwnych

| Materiał | Wytrzymałość na rozciąganie [MPa] | S10 | S20 | S30 | S35 | |

|---|---|---|---|---|---|---|

| S10S | S20S | S30S | S40S | U10S | ||

| Posuw [mm/obr] | ||||||

| 0,6-0,05 | 1,2-0,1 | 2-0,2 | 3 | 2-0,2 | ||

|

obróbka zgrubna wykańczająca |

obróbka zgrubna wykańczająca |

obróbka zgrubna wykańczająca |

obróbka wykańczająca |

obróbka zgrubna wykańczająca |

||

| Szybkość skrawania v [m/min] | ||||||

|

Stale węglowe |

500 500-600 600-700 700-800 800-1000 |

100-200-280 90-160-250 80-140-220 70-120-200 60-100-180 |

80-150-200 70-120-180 60-100-180 50-90-150 40-80-140 |

60-100-150 50-80-120 40-70-110 25-60-100 30-50-90 |

40-60 35-55 30-50 25-45 20-40 |

45-80-100 40-60-100 35-55-90 30-50-80 25-45-70 |

|

Stale stopowe |

500-700 700-850 850-1100 1100-1500 |

70-120-200 60-100-180 50-80-120 30-50-80 |

50-90-150 40-80-120 30-60-80 25-40-70 |

40-70-100 30-50-80 25-40-60 20-30-50 |

30-50 25-40 20-35 15-25 |

30-50-70 25-35-50 20-30-45 |

|

Odlewy staliwne |

300-500 500-700 >700 |

70-100-150 60-90-120 40-60-90 |

60-80-120 45-70-90 30-50-70 |

40-60-90 30-40-60 20-30-50 |

25-45 20-35 15-25 |

35-70-110 30-60-90 20-50-70 |

|

Stale nierdzewne |

500-800 | 30-50-70 | 24-40-50 | 20-30-40 | 15-25 | 20-30-40 |

Zalecane szybkości skrawania przy toczeniu żeliwa i metali nieżelaznych

| Materiał | Twardość HB | H03 | H10 | H20 | |

|---|---|---|---|---|---|

| H10S | H20S | U10S | |||

| Szybkość skrawania v [m/min] | |||||

| obróbka wykańczająca |

obróbka zgrubna wykańczająca |

obróbka zgrubna wykańczająca |

obróbka zgrubna wykańczająca |

||

|

Żeliwo, żeliwo ciągliwe (dające krótkie wióry), żeliwo kokilowe |

<200 200-500 <500 >500 |

120-170 90-140 10-15 6-12 |

50-100-140 40-80-120 4-8-12 2-4-8 50-80-120 |

45-90-120 35-70-100 40-70-100 |

40-60-100 25-50-80 40-60-80 |

|

Miedź i stopy miedzi |

200-300-400 |

100-300-500 150-250-350 |

100-200-300 |

||

|

Aluminium i stopy aluminiowe |

<80 80-120 >120 |

200-300-400 80-150-200 |

600-800-1500 300-600-1000 150-200-350 60-120-180 |

200-500-700 100-200-300 50-100-150 |

|

|

Tworzywa sztuczne, twarda guma, porcelana, kamień miękki, kamień twardy |

100-200-350 80-150-300 6-15-30 20-35-50 4-10-12 |

80-180-300 60-120-200 5-10-25 15-35-45 4-8-10 |

50-150-200 |

||

|

Stal manganowa, stal hartowana |

>500 | 4-20 |

10-25 4-20 |

4-20 |

|